数控龙门雕铣机核心技术——从气膜减摩到智能刀路

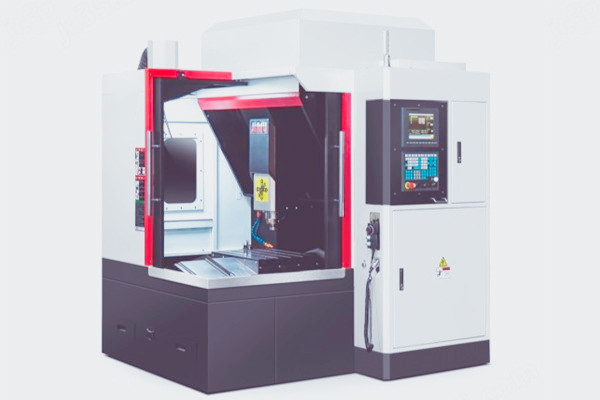

数控龙门雕铣机作为现代高端制造装备的集大成者,凭借其高刚性龙门结构与多轴联动能力,在航空航天、精密模具、汽车核心部件等领域成为精密加工的核心装备。其技术突破不仅在于硬件革新,更在于气膜减摩、三面同步铣削、热变形补偿等核心技术的协同进化,推动着超精密加工进入微米时代。

气膜减摩技术让万吨工作台“浮”起来

传统龙门铣工作台因自重导致的导轨磨损是精度衰减的主因。新一代设备通过在床身内部设置双气动孔道系统,配合工作台底部的多组气体输出孔,在加工返程时通入0.3-0.5MPa压缩空气,形成10-20μm气膜,使百吨级工作台摩擦系数降至0.01-0.05,相当于冰面滑动的阻力水平。该技术同步解决碎屑侵入难题——高压气流在返程时经前导气流管直喷夹具槽,瞬间清除微米级金属残渣。

三面同步铣削技术是效率跃升40%的秘诀

传统龙门铣需多次装夹完成多面加工,而新型雕铣机通过伸缩杆-伺服电机协同系统实现三面同步切削:

1.底部主轴:搭载40,000rpm电主轴,完成平面铣削。

2.侧向边缘移动架:集成第二铣削单元,通过竖直调高槽内的齿槽结构实现Z向±0.01mm定位。

3.动态协同算法:当主横梁移动一个位置单元时,侧铣头自动反向补偿位移,保持同步切削位姿。

此项技术使大型阀体类工件加工周期缩短40%,侧壁平面度误差≤0.02mm/m。

智能刀路规划系统从经验依赖到算法驱动

面对曲率变化剧烈的叶轮、涡轮部件,新一代控制系统融合三大智能模块:

1.点云逆向模块:3D扫描数据直接生成无干涉刀具路径,缩短编程时间70%。

2.颤振预测引擎:基于切削力模型预判振动风险点,自动调整主轴转速规避共振。

3.自适应进给控制:当刀具负载突增(如切入深槽)时,瞬间降低进给率保护刀具;负载平稳时恢复高速切削。

实际加工证明,该系统使淬硬钢(HRC55)的薄壁件变形量降低50%,刀具崩刃率下降65%。

热变形补偿技术是昼夜不停机的精度守卫者

龙门结构因环境温度波动产生的热变形可达0.1mm/10℃。高端机型采用多维度温度场闭环控制:

1.床身埋入式传感器:实时监测横梁、立柱等16个关键点温漂。

2.热膨胀系数自修正:依据材料膨胀模型(铸铁CTE≈10.8×10⁻⁶/℃),自动补偿位置偏差。

3.冷却液恒温系统:将切削液温度控制在20±0.5℃,阻断热传导链。

经实测,连续加工24小时后,设备全程定位精度稳定在5μm内,彻底消除“早精密、晚偏差”的行业痛点。

数控龙门雕铣机的技术进化远未停止。随着AI深度学习优化切削参数库、增材-减材复合制造模块集成、数字孪生实现全生命周期预测维护等技术的成熟,未来的龙门设备将在保持超精密特性的同时,向柔性制造岛和无人化黑灯工厂核心单元演进。而掌握气膜减摩、智能刀路、热补偿等核心技术的企业,已在这场高端制造的竞赛中抢得先机——因为当钢铁巨兽拥有了“空气滑行”的轻盈、“三手协同”的灵巧、“热胀冷缩”的自愈,人类在微米世界的掌控力便达到了前所未有的高度。